Porsche

Para la compleja fábrica de coches eléctricos de Porsche, la planificación digital equivale a un impacto cero

Caso de éxito

Share this story

Friederike Voigt

- En septiembre de 2019, Porsche inauguró una fábrica de alta tecnología e impacto cero en Stuttgart (Alemania) para fabricar el Taycan, totalmente eléctrico.

- La fábrica, construida mediante planificación digital en una zona urbana restringida, cuenta con sistemas de transporte sin conductor y líneas de producción flexibles para mejorar la eficiencia.

- Diseñadas para ser sostenibles, las instalaciones emplean energía renovable, tienen techo verde y cuentan con plantas de electricidad y calor accionadas por biogás.

El nombre Taycan procede del turco y se podría traducir como "alma de un joven caballo con brío". Es el primer deportivo totalmente eléctrico de Porsche. Imagen por gentileza de Porsche AG.

Innovación sostenible: la fábrica de Porsche que desafió los límites de Stuttgart

En septiembre de 2019, Porsche inauguró su fábrica más compleja hasta la fecha para la producción de su primer deportivo totalmente eléctrico, el Taycan. En Stuttgart (Alemania), ciudad sede de la empresa, Porsche recurrió a la planificación de fábricas digitales para crear unas instalaciones de impacto cero donde los sistemas de transporte autónomos ayudan a maximizar la flexibilidad.

Los primeros retos de planificación de la fábrica los planteó la localización en sí, una zona urbana montañosa rodeada de huertas. "Las huertas están protegidas", comenta Till Moczarski, director de proyectos de planificación digital de Porsche. "Se encuentran en una cadena montañosa que recorre Stuttgart y donde no se puede construir a una altura superior a la de las montañas; de lo contrario, el paso de aire del valle se alteraría".

Con este nivel de detalle, se pueden evitar colisiones incluso antes de empezar las obras. Imagen por gentileza de Porsche AG.

Planificación digital integral: construyendo la fábrica antes de poner la primera piedra

"Para ceñirnos al presupuesto y los plazos establecidos, decidimos construir en paralelo el edificio, así como los sistemas de ventilación, calefacción, electricidad y aspersión e, incluso, los sistemas para el montaje real del vehículo", relata Moczarski, quien además señala que los operadores siderúrgicos estuvieron presentes el día después de que se instalaran las placas calefactoras. "Tuvimos que abordar todo por adelantado: dónde, qué y cuándo. No habría sido posible sin las medidas de seguridad digitales: la detección avanzada de colisiones computarizada es imprescindible".

No hay ni un solo cubo de basura o robot en la fábrica que no se haya aprobado antes en la pantalla de Moczarski. Cada detalle de la fábrica está contemplado en el modelo de planificación integrado de Autodesk Navisworks, que Moczarski creó mucho antes de que se pusiera la primera piedra de la fábrica. Basó su modelo en una escena de Autodesk Revit, creada por la empresa de ingeniería arquitectónica RSE, donde aparecía el edificio y sus sistemas tecnológicos.

Para encontrar espacio en plena zona urbanística desarrollada, fue necesario excavar y construir en vertical. El sótano alberga ahora todos los sistemas tecnológicos del edificio. Imagen por gentileza de Porsche AG.

Sinfonía digital: coordinación precisa para una fábrica sin errores

"En el modelo, todos los diseñadores, planificadores y proveedores hablan el mismo idioma, es como una especie de sinfonía donde las personas se encuentran y todo se une", dice Moczarski, a quien podrían atribuirse fundamentalmente los papeles de compositor y director de orquesta. Moczarski elogia la atención al detalle, y describe el modelo de coordinación como "exactamente tal cual es en la realidad".

Así, los proveedores se encargan del diseño de elementos como, por ejemplo, los sistemas de manipulación en Autodesk Inventor, que deben encajar a la perfección con el edificio del modelo que los contratistas utilizan, creado en Autodesk Revit y AutoCAD mediante BIM (Building Information Modeling). Para evitar colisiones con el vehículo real en la línea de montaje y las diversas máquinas de la fábrica, Moczarski plasma en el modelo hasta los componentes más pequeños; estos detalles siempre se pueden eliminar si no son necesarios, pero incorporarlos más adelante es difícil. "El noventa por ciento de los errores suceden durante la planificación y, por lo tanto, deben subsanarse en esa etapa", concluye.

Moczarski lleva desde 1997 trabajando sistemáticamente con la tecnología 3D mediante soluciones de Autodesk. Por aquel entonces, los dibujos a tinta que recibía de los diseñadores los trasladaba a un dibujo 3D en un ordenador. Cuando se le pregunta si aprendió a usar el software en la universidad, nos guiña y dice: "Ellos aprendieron de mí".

Los sistemas de transporte autónomos están diseñados para ofrecer la máxima flexibilidad de producción. Aquí no hay líneas de montaje "rígidas". Imagen por gentileza de Porsche AG.

El proyecto de construcción de mayor envergadura de Porsche

La nueva fábrica de Taycan es el proyecto de construcción más grande desde que Porsche fundó su sede en Stuttgart hace 70 años. Es una nueva "fábrica dentro de una fábrica", y se construyó en apenas unos pocos meses. La planta de la instalación de montaje puede soportar casi 3000 kilogramos por metro cuadrado, y el techo tiene más de 8 metros de altura. Los pilares miden casi 1,2 metros de ancho, y el aire se intercambia completamente cuatro veces por hora en todo el edificio.

"Con 30 años de experiencia en el sector de la automoción, he tenido la oportunidad de tocar muchos palos", dice Albrecht Reimold, director de producción y logística de Porsche. "Pero integrar nuevas tecnologías y nuevos procesos en una nueva fábrica al máximo de producción ha sido el mayor desafío al que me he enfrentado".

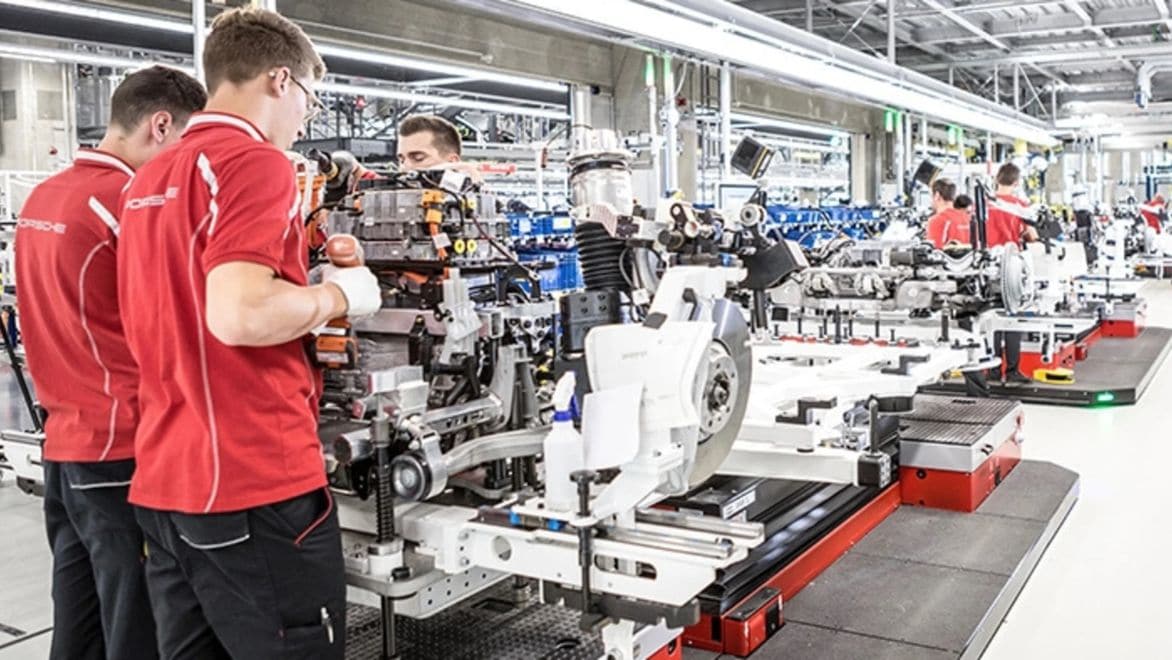

Fabricación ágil y transporte autónomo: la 'pista de baile' de la producción del Taycan

En cuanto a los procesos, el centro emplea metodologías de fabricación ágil. En cuanto a las nuevas tecnologías, destacan los sistemas de transporte autónomos, que mueven los coches dentro de la fábrica y trasladan las herramientas y los equipos del punto A al punto B. En la fábrica del Taycan no hay líneas de montaje tradicionales. La producción se lleva a cabo en "líneas flexibles", que se pueden mover por toda la fábrica. Se direccionan a través de códigos QR en el suelo y espejos situados en pilares y paredes, lo que aumenta la flexibilidad tanto para la producción como para la arquitectura de las instalaciones.

Esto convierte a Porsche en uno de los primeros fabricantes de automóviles del mundo en introducir sistemas de transporte autónomos en serie en la producción del flujo, lo que supone un ahorro de dinero. "Es un verdadero paso adelante", señala Moczarski. Gracias a la tecnología de transporte, el flujo de producción ya no es algo rígido y puede reaccionar a los requisitos de los recursos operativos. Moczarski describe la interacción de los sistemas de transporte autónomos como una "pista de baile". Los nuevos procesos se someten a pruebas en realidad virtual, simulada con Autodesk VRED.

En septiembre de 2019, la fábrica se inauguró oficialmente como fábrica de impacto cero. A la inauguración asistieron personalidades del ámbito político, empresarial y de los medios de comunicación, incluido Andreas Scheuer, Ministro de Transporte e Infraestructura Digital alemán. Imagen por gentileza de Porsche AG.

Fábrica 4.0: sostenible, flexible e inteligente

La fábrica es también una "fábrica de impacto cero", algo que enorgullece especialmente a Porsche. Y no se trata solo de la producción de dióxido de carbono; hay un enfoque integral de los aspectos ambientales que incluye el consumo de recursos, los desechos y la movilidad para todo el sitio. La fábrica también tiene un techo verde y está equipada con sistemas fotovoltaicos. La energía eléctrica proviene de fuentes renovables, y las plantas combinadas de calor y energía a través de biogás del sitio suministran a la fábrica calefacción y electricidad adicionales.

Moczarski disfruta enseñando la fábrica a los visitantes. Al final del recorrido, un robot que transporta material se detiene y toca la bocina. Moczarski aparta al grupo de visitantes y el robot prosigue su camino. La planta de montaje continúa funcionando. Como está previsto. En palabras de Moczarski, "Mucha gente subestima lo preparado que está el modelo de coordinación digital de cara al futuro. No solo constituye la base de la planificación, sino que se incorpora a todo el ciclo de vida del edificio".