RECAP PRO, CIVIL 3D, NAVISWORKS, REVIT, INFRAWORKS, BIM 360 DOCS, BIM 360 DESIGN

Marcolin: la digital factory di Fortogna

TESTIMONIANZA DEL CLIENTE MARCOLIN SPA

Share this story

"Prima dell’avvio dei lavori abbiamo lanciato una piccola gara per decidere a quale fornitore e soluzioni affidarci. Revit di Autodesk è stata per noi una scelta naturale."

La società

Marcolin SPA, da quasi 60 anni, crea, realizza e distribuisce occhiali da sole e da vista per marchi di primo piano combinando “la migliore tradizione artigianale italiana con una spiccata abilità nell’intercettare e nel fare proprie le evoluzioni del mondo della moda e della tecnologia”. Nel corso degli anni Marcolin ha sviluppato un know-how completo e approfondito dell’intero processo produttivo degli occhiali, che costituisce ad oggi un patrimonio di altissimo valore e che ha convinto numerosi brand ad affidarsi all’azienda. Nel 2015 il Gruppo inaugura a Fortogna, frazione di Longarone, (Belluno) un nuovo stabilimento di 3500 metri quadrati, raddoppiando la propria produzione Made in Italy interna di frontali e aste in acetato.

La sfida

All’interno di un’occhialeria, cambiare i layout, ovvero la dislocazione dei reparti o delle officine, così come dei macchinari o delle postazioni di lavoro e dei servizi aziendali connessi è una necessità costante”, racconta Davide Carrari. Davide Carrari insieme a Gabriele Dorigo (Responsabile Sicurezza, Ambiente e Manutenzione, Marcolin SPA), Rossella Bonetta e Andrea Masutti, lavora nell’Ufficio Facility management di Marcolin SPA, un gruppo di giovani professionisti di un reparto estremamente importante che deve saper coniugare capacità di analisi, pianificazione, monitoraggio dei processi e velocità di esecuzione.

Conoscitori e fruitori del mondo AutoCAD già dal periodo universitario, oltre che per esperienze lavorative pregresse, l’Ufficio Facility si affida a questo software per affrontare tutte le problematiche relative allo studio e ai cambi di layout richiesti dall’azienda.

Nel 2018, all’interno di un piano di investimenti che l’Ufficio Facility presenta annualmente alla Direzione aziendale, viene avanzata la richiesta di finanziamento per un progetto di digitalizzazione dello stabilimento di Fortogna. Il progetto prevedeva l’introduzione del Processo BIM, pianificato in due step successivi. Il primo prevedeva la ricostruzione del sito produttivo attraverso modelli tridimensionali e parametrici; il secondo step la gestione più efficace ed efficiente delle informazioni annesse e connesse ai modelli. La prima domanda che si sono posti Davide, Gabriele, Rossella e Andrea è stata: “Come facciamo a rappresentare la complessità tridimensionale dell’impianto?”. Dopo una breve ma intensa discussione si è deciso di rilevare l’impianto produttivo attraverso il laser scanner.

"Avere a disposizione tutti i layout in digitale, in un unico modello virtuale, oltre ad essere una risorsa di conoscenza condivisa delle informazioni, ci aiuterà ad adottare un nuovo standard lavorativo e ad affacciarci al futuro."

- Davide Carrari, Marcolin Facility management, Marcolin Spa

[VIDEO CUSTOMER STORY MARCOLIN SPA]

La soluzione

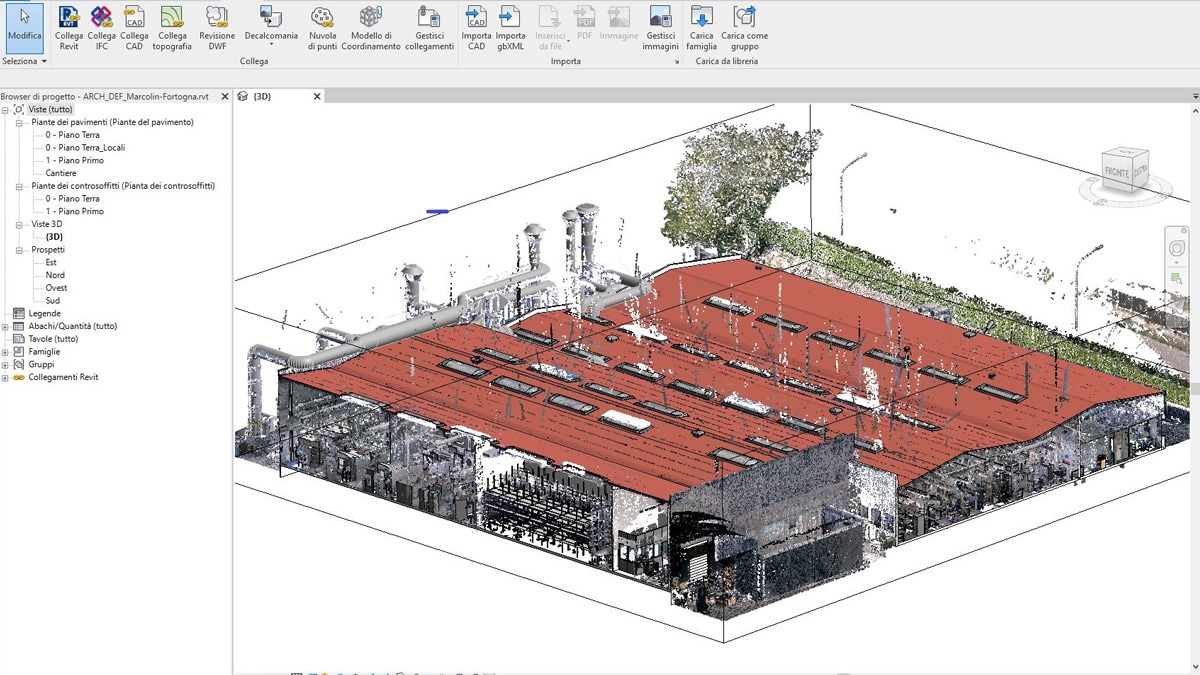

A Fortogna è stato avviato un processo Scan to BIM completo. I lavori di rilevamento incominciano nell’ottobre del 2019. Le fasi che hanno portato alla realizzazione del modello digitale hanno visto il coinvolgimento di diversi strumenti hardware e software. Per la cattura delle scansioni 3D (laser scanning) sono state utilizzate tecnologie Leica Geosystems come, Stazioni Totali, GNSS, Imaging Scanner BLK360, strumenti facilmente trasportabili ed in grado di effettuare scansioni a precisione millimetrica con velocità di 360mila punti al secondo. L’impiego congiunto di rilievi da terra e aerei da drone, ha consentito la raccolta di 256 scansioni.

Al fine di interferire al minimo con le attività produttive, il rilievo è avvenuto parzialmente durante l’orario lavorativo, con le scansioni logisticamente più delicate rilevate durante i fine settimana o nei giorni festivi. Dopo un iniziale processing della nuvola di punti si sono ottenuti i file di esportazione che sono stati gestiti direttamente dai software Autodesk Recap Pro, Civil3D, Revit, NavisWorks e Infraworks.

“Prima dell’avvio dei lavori abbiamo lanciato una piccola gara per decidere a quale fornitore e soluzioni affidarci”, spiega Davide Carrari. “Revit di Autodesk è stata per noi una scelta naturale, ben consci che si tratta di un programma complesso che necessita di un iniziale forte investimento in termine di formazione, ma altamente funzionale nel rispetto di tutto ciò che servirà poi in un prossimo futuro per progettare e lavorare in modo più efficiente, veloce e in un ambiente collaborativo”. Oggi l’Ufficio Facility di Marcolin SPA ha a disposizione 4 modelli digitali, ovviamente integrabili in un unico modello, ma distinti per facilitarne la visualizzazione, il recupero delle informazioni e il lavoro di integrazione delle informazioni.

I risultati

“Il modello BIM ottenuto riproduce la realtà attraverso elementi tridimensionali, assonometrici e prospettici, con una precisione sui dettagli, soprattutto nella parte relativa all’impiantisca, che ci ha davvero sorpresi”, commenta Davide Carrari. “Per noi è stato un progetto pilota, possiamo definirlo il progetto zero. Abbiamo iniziato da Fortogna, stabilimento che presenta una forte complessità, ma la scelta è stata motivata dalla necessità di fare esperienza, di prendere confidenza piano piano con un nuovo modo di lavorare che, una volta a regime e conclusa la nostra formazione, ci fornirà molteplici vantaggi: maggiore efficienza, produttività, meno errori, maggiore interoperabilità, velocità nel recupero delle informazioni e massima condivisione delle stesse, un controllo più puntuale e coerente dei cambiamenti che ci verranno richiesti”.

Il modello nella sua interezza sarà mostrato alla Direzione: obiettivo dell’Ufficio Facility è poter virtualizzare in un prossimo futuro tutti gli stabilimenti di Marcolin SPA. “Avere a disposizione tutti i layout in digitale, in un unico modello virtuale, oltre ad essere una risorsa di conoscenza condivisa delle informazioni, ci aiuterà ad adottare un nuovo standard lavorativo e ad affacciarci al futuro”, conclude Davide Carrari.

Uno sguardo al futuro

Il modello tridimensionale è il fulcro del processo di digitalizzazione: oltre alla fase iniziale incentrata sulle attività di progettazione e controllo legate al layout produttivo, i modelli consentiranno di supportare l’ufficio nelle attività di manutenzione programmata.

In futuro sarebbe bello riuscire ad integrare ai modelli tridimensionali anche i dati IoT provenienti dalle macchine per sfruttare la massimo le informazioni e implementare una manutenzione predittiva.

Il nostro obiettivo è il Digital Twin dell’impianto produttivo.

VIDEO CUSTOMER STORY MARCOLIN SPA

La digital factory di Fortogna.